Unerwartete Stillstände in der Produktion können jedes Unternehmen teuer zu stehen kommen. Für Technische Leiter in Europäischen Industrieunternehmen ist die präzise Analyse von Wartungsanforderungen der Schlüssel, um den Wartungsworkflow effektiv zu automatisieren und Risiken proaktiv zu steuern. Dieser Leitfaden zeigt praxisnah, wie Sie typische Hürden meistern und den richtigen Einstiegspunkt für die Automatisierung Ihrer Maschinenwartung wählen.

Inhaltsverzeichnis

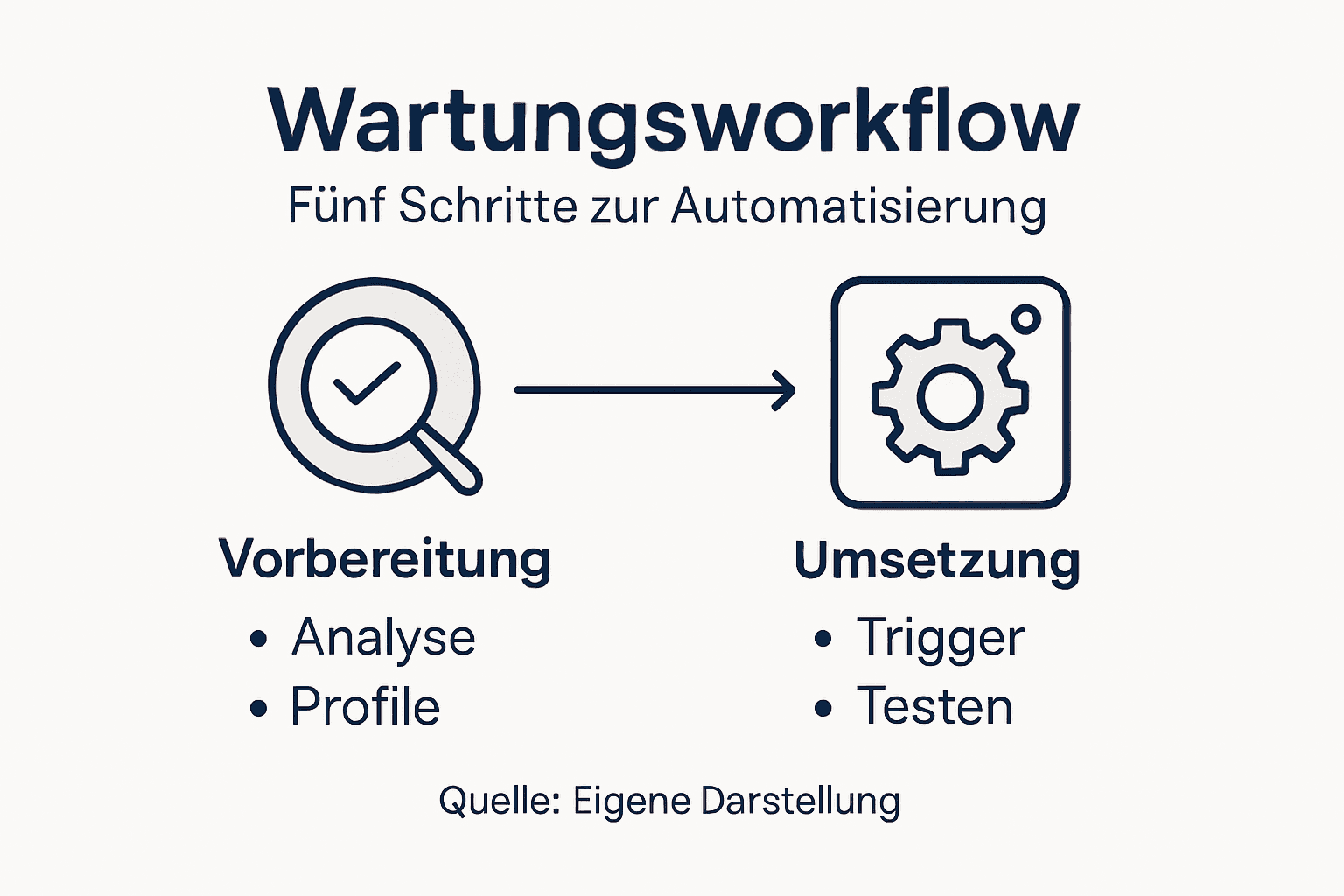

- Schritt 1: Analysieren Sie Wartungsanforderungen

- Schritt 2: Konfigurieren Sie digitale Ressourcenprofile

- Schritt 3: Automatisieren Sie Wartungsauslöser und Benachrichtigungen

- Schritt 4: Integrieren Sie physische Steuerungselemente

- Schritt 5: Überprüfen und testen Sie den Wartungsworkflow

Schnellübersicht

| Wichtiger Punkt | Erklärung |

|---|---|

| 1. Wartungsanforderungen analysieren | Genaue Identifikation der Wartungsbedürfnisse minimiert Ausfallzeiten und optimiert die Maschinenlaufzeit. |

| 2. Digitale Ressourcenprofile konfigurieren | Die klare Strukturierung digitaler Ressourcen verbessert die Effizienz und ermöglicht eine zielgerichtete Prozessführung. |

| 3. Automatisierung von Wartungsauslösern | Intelligente Systeme ermöglichen eine proaktive Wartung, die Ausfallzeiten erheblich reduziert. |

| 4. Physische Steuerungselemente integrieren | Eine nahtlose Verbindung zwischen mechanischen und digitalen Komponenten verbessert die Systemreaktivität deutlich. |

| 5. Wartungsworkflow überprüfen | Regelmäßige Überprüfungen und Tests garantieren die Zuverlässigkeit des Systems und minimieren Produktionsunterbrechungen. |

Schritt 1: Analysieren Sie Wartungsanforderungen

Die Analyse von Wartungsanforderungen bildet das Fundament für einen effizienten Wartungsworkflow in Industriemaschinen. Bei diesem entscheidenden Schritt geht es darum, die spezifischen Wartungsbedürfnisse Ihrer Maschinen präzise zu identifizieren und zu verstehen.

Dabei spielen mehrere Aspekte eine zentrale Rolle. Die Automatisierungstechnik zeigt, dass eine umfassende Wartungsanalyse verschiedene Kernelemente umfasst:

- Technische Dokumentation vollständig erfassen

- Aktuelle Maschinenzustände bewerten

- Risikobereiche und kritische Komponenten identifizieren

- Verschleißmuster und Ausfallwahrscheinlichkeiten analysieren

Beachten Sie, dass die Strukturierung der Wartungsanforderungen entscheidend ist. Die Maintenance Competence Group empfiehlt eine systematische Vorgehensweise, die Folgendes umfasst:

- Detaillierte Bestandsaufnahme aller relevanten Maschinen

- Erfassung historischer Wartungsdaten

- Bewertung der Betriebsbelastungen

- Klassifizierung nach Risikostufen

Ziel ist es, einen präventiven Wartungsansatz zu entwickeln, der Ausfallzeiten minimiert und die Maschinenlaufzeit maximiert. Die Analyse bildet die Grundlage für alle weiteren Automatisierungsschritte.

Ein sorgfältig analysierter Wartungsworkflow reduziert unerwartete Produktionsunterbrechungen um bis zu 40 Prozent.

Pro-Tipp: Investieren Sie ausreichend Zeit in die initiale Datensammlung - je genauer Ihre Analyse, desto effektiver Ihre spätere Wartungsstrategie.

Schritt 2: Konfigurieren Sie digitale Ressourcenprofile

Die Konfiguration digitaler Ressourcenprofile ist ein entscheidender Schritt zur Optimierung Ihrer Geschäftsprozesse und Workflow-Effizienz. In diesem Abschnitt werden Sie lernen, wie Sie Ihre digitalen Ressourcen systematisch und zielgerichtet einrichten.

Das Bitkom-Reifegradmodell bietet einen strukturierten Ansatz für die Profilentwicklung. Die Konfiguration umfasst mehrere wesentliche Dimensionen:

- Technologische Komponenten identifizieren

- Prozessdaten detailliert erfassen

- Qualitative Prozessparameter definieren

- Erforderliche Mitarbeiter-Kompetenzen bewerten

- Kulturelle Anpassungsfähigkeit berücksichtigen

Für die praktische Umsetzung empfiehlt die KNX Association folgende Schritte:

- Alle relevanten Geräte und Schnittstellen dokumentieren

- Kommunikationsprofile präzise abstimmen

- Digitale Steuerungselemente konfigurieren

- Testszenarien definieren und durchführen

Die Profilentwicklung erfordert eine ganzheitliche Betrachtung. Sie müssen technische, prozessuale und menschliche Aspekte gleichzeitig berücksichtigen, um eine effektive digitale Infrastruktur zu schaffen.

Eine durchdachte Ressourcenprofil-Konfiguration kann die Prozesseffizienz um bis zu 35 Prozent steigern.

Pro-Tipp: Dokumentieren Sie jeden Konfigurationsschritt sorgfältig und erstellen Sie ein Referenzhandbuch für zukünftige Anpassungen und Erweiterungen.

Schritt 3: Automatisieren Sie Wartungsauslöser und Benachrichtigungen

Der Prozess der Automatisierung von Wartungsauslösern und Benachrichtigungen ist entscheidend für eine proaktive und effiziente Maschinenwartung. In diesem Abschnitt erfahren Sie, wie Sie intelligente Systeme implementieren, die selbstständig Wartungsbedürfnisse erkennen und kommunizieren.

Die Automatisierungstechnik ermöglicht die autonome Zustandserfassung durch verschiedene Sensoren und Steuerungssysteme. Dabei sind folgende Aspekte zentral:

- Digitale Sensoren strategisch platzieren

- Messgrenzwerte definieren

- Kommunikationskanäle festlegen

- Eskalationsstufen implementieren

- Benachrichtigungsprotokolle erstellen

Für die praktische Umsetzung empfiehlt die VWI-Studie zu RPA einen systematischen Ansatz:

- Automatisierte Datenerfassungssysteme installieren

- Algorithmische Auslösebedingungen programmieren

- Benachrichtigungsrouten konfigurieren

- Testläufe und Feinjustierungen durchführen

Die Kernherausforderung besteht darin, technische Präzision mit menschlicher Flexibilität zu verbinden. Ihre Automatisierungslösung sollte nicht nur Störungen melden, sondern auch kontextbezogene Handlungsempfehlungen generieren.

Effektive Wartungsautomatisierung kann Ausfallzeiten um bis zu 50 Prozent reduzieren und die Gesamteffizienz steigern.

Pro-Tipp: Implementieren Sie ein Backup-Benachrichtigungssystem und definieren Sie klare Kommunikationsprotokolle für den Fall, dass der primäre Automatisierungskanal ausfällt.

Hier sind typische Vorteile und Herausforderungen der Wartungsautomatisierung im direkten Vergleich:

| Aspekt | Vorteile für Unternehmen | Mögliche Herausforderungen |

|---|---|---|

| Prozessgeschwindigkeit | Schnellere Fehlerbehebung | Schulungsaufwand für Mitarbeiter |

| Ausfallvermeidung | Minimierung von Stillständen | Anfälligkeit bei Systemausfällen |

| Ressourceneinsatz | Optimierte Personaleinsatz | Hohe Anfangsinvestition |

| Datenqualität | Verbesserte Entscheidungsbasis | Notwendigkeit konsistenter Datenpflege |

Schritt 4: Integrieren Sie physische Steuerungselemente

Die Integration physischer Steuerungselemente bildet das Herzstück Ihres Automatisierungssystems und verbindet digitale Intelligenz mit mechanischer Präzision. In diesem Abschnitt erläutern wir Ihnen, wie Sie Sensoren, Aktoren und Steuerungssysteme nahtlos miteinander verknüpfen.

Laut Automatisierungstechnik umfasst die Integration verschiedene grundlegende Komponenten:

- Sensoren für Zustandserfassung positionieren

- Speicherprogrammierbare Steuerungen (SPS) einrichten

- Feldbussysteme implementieren

- Kommunikationsschnittstellen konfigurieren

- Signalübertragungswege optimieren

Die technische Integrationsmethodologie) empfiehlt folgende Implementierungsschritte:

- Technische Kompatibilität der Komponenten prüfen

- Kommunikationsprotokolle standardisieren

- Signalflüsse definieren und testen

- Redundanzmechanismen einbauen

Das Ziel ist eine harmonische Verbindung zwischen mechanischen Komponenten und digitaler Steuerungslogik. Ihre Integrationsarchitektur muss flexibel, skalierbar und robust sein.

Eine durchdachte Integration physischer Steuerungselemente kann die Systemreaktivität um bis zu 60 Prozent verbessern.

Pro-Tipp: Dokumentieren Sie jeden Integrationsschritt detailliert und erstellen Sie ein technisches Referenzhandbuch für zukünftige Wartungen und Erweiterungen.

Schritt 5: Überprüfen und testen Sie den Wartungsworkflow

Der finale Schritt Ihres Wartungsworkflow-Projekts konzentriert sich auf eine umfassende Überprüfung und Validierung aller zuvor implementierten Systeme und Prozesse. Hier werden Sie sicherstellen, dass Ihr automatisierter Wartungsworkflow präzise, zuverlässig und fehlerfrei funktioniert.

Die Testautomatisierung bietet werkzeuggestützte Verfahren, um Ihre Systeme gründlich zu überprüfen. Dabei sollten Sie folgende Aspekte berücksichtigen:

- Benachrichtigungsketten vollständig testen

- Auslösemechanismen simulieren

- Kommunikationsprotokolle überprüfen

- Redundanzsysteme validieren

- Fehlerbehandlungsprozesse verifizieren

Die Empfehlungen der OMAC-Organisation skizzieren einen systematischen Testansatz:

- Einzelkomponenten isoliert testen

- Integrierte Systemszenarien durchspielen

- Unterschiedliche Lastszenarien simulieren

- Dokumentation der Testergebnisse erstellen

Ihr Ziel ist es, ein robustes System zu entwickeln, das auch unter komplexen Bedingungen zuverlässig funktioniert. Eine gründliche Überprüfung minimiert potenzielle Risiken und Ausfallzeiten.

Ein sorgfältig getesteter Wartungsworkflow kann Produktionsausfälle um bis zu 70 Prozent reduzieren.

Pro-Tipp: Führen Sie regelmäßige Simulationstests durch und behandeln Sie diese als kontinuierlichen Verbesserungsprozess, nicht als einmalige Aktivität.

Überblick der automatisierten Wartungsworkflow-Schritte und ihr jeweiliger Beitrag zur Effizienzsteigerung:

| Schritt | Hauptziel | Beitrag zur Effizienz |

|---|---|---|

| Analyse der Anforderungen | Risiken erkennen und bewerten | Verhindert Überraschungs-Ausfälle |

| Digitale Ressourcenprofile | Ressourcen klar strukturieren | Erhöht Transparenz und Nachvollziehbarkeit |

| Automatisierung von Auslösern | Früherkennung und Benachrichtigung | Schnelle Reaktion möglich |

| Integration physischer Elemente | Technische Umsetzung sichern | Maximiert Systemverfügbarkeit |

| Test und Validierung | Zuverlässigkeit sicherstellen | Minimiert Produktionsunterbrechungen |

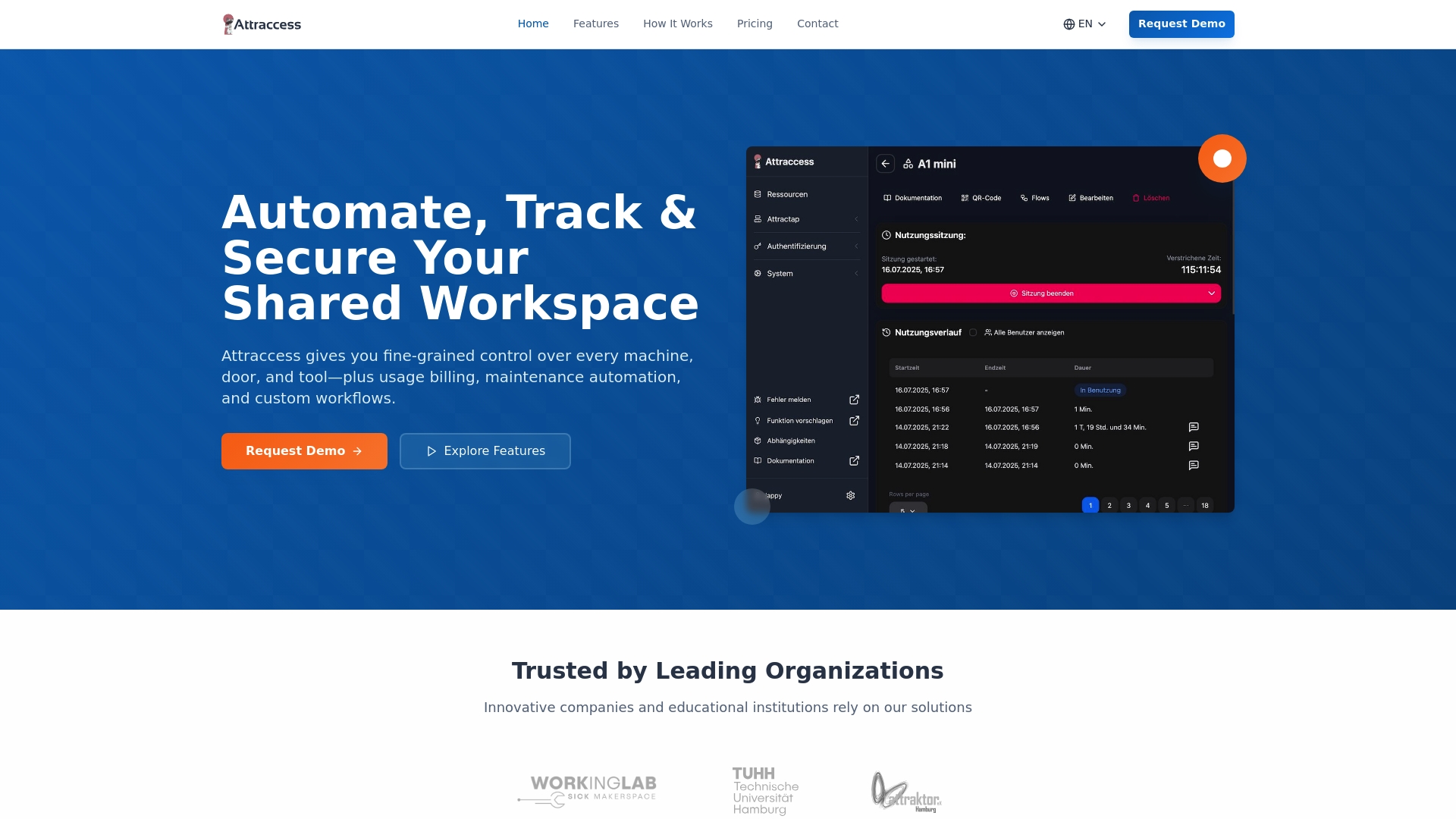

Automatisieren Sie Ihren Wartungsworkflow mit Attraccess für maximale Effizienz

Die Umsetzung eines automatisierten Wartungsworkflows erfordert präzise Steuerung, transparente Ressourcennutzung und intelligente Benachrichtigungen. Das in Ihrem Artikel beschriebene Zusammenspiel von digitalen Ressourcenprofilen, Auslösemechanismen und der Integration physischer Steuerungselemente ist genau der Punkt an dem Attraccess ansetzt. Unsere Plattform ermöglicht es Ihnen den gesamten Lebenszyklus Ihrer Maschinen und Anlagen digital und physisch zu steuern und so Ausfallzeiten nachhaltig zu reduzieren.

Verbinden Sie technische Automatisierung mit kontextbasierter Zugriffskontrolle und automatisierten Workflows. Profitieren Sie von Funktionen wie automatischer Nutzungserfassung, digitaler Freigabe basierend auf Qualifikation und proaktiven Wartungsauslösern. Erleben Sie wie einfach es ist, mit Attraccess Ihre Wartungsprozesse zu optimieren. Starten Sie jetzt und verwandeln Sie Ihre Maschinen in selbstverwaltete Ressourcen mit nachhaltiger Einsparung an Zeit und Kosten.

Häufig gestellte Fragen

Wie analysiere ich die Wartungsanforderungen meiner Maschinen?

Um die Wartungsanforderungen zu analysieren, erfassen Sie die technische Dokumentation und bewerten den aktuellen Maschinenzustand. Führen Sie eine detaillierte Bestandsaufnahme durch und identifizieren Sie risikobehaftete Komponenten. Nehmen Sie sich Zeit, um zu verstehen, welche spezifischen Wartungsbedürfnisse bestehen.

Welche digitalen Ressourcenprofile sollte ich konfigurieren?

Sie sollten technologische Komponenten, Prozessdaten und qualitative Prozessparameter identifizieren und erfassen. Überprüfen Sie auch die erforderlichen Mitarbeiter-Kompetenzen, um sicherzustellen, dass Ihr Team auf die Veränderungen vorbereitet ist. Entwickeln Sie eine vollständige Dokumentation für alle digitalen Ressourcen.

Wie automatisiere ich Wartungsauslöser und Benachrichtigungen?

Platzieren Sie digitale Sensoren, definieren Sie Messgrenzwerte und implementieren Sie Kommunikationskanäle. Programmieren Sie algorithmische Auslösebedingungen und konfigurieren Sie Benachrichtigungsprotokolle, um eine proaktive Wartung zu gewährleisten.

Was sind die Schritte zur Integration physischer Steuerungselemente?

Prüfen Sie zuerst die technische Kompatibilität der Komponenten und standardisieren Sie die Kommunikationsprotokolle. Definieren Sie Signalflüsse und führen Sie Tests durch, um sicherzustellen, dass alle Elemente nahtlos zusammenarbeiten.

Wie überprüfe und teste ich den Wartungsworkflow?

Führen Sie umfassende Tests der Benachrichtigungsketten und Auslösemechanismen durch. Simulieren Sie verschiedene Lastszenarien, um die Zuverlässigkeit des Systems zu gewährleisten. Dokumentieren Sie alle Ergebnisse, um zukünftige Anpassungen zu erleichtern.

Wie kann ich die Effizienz meines Wartungsworkflows steigern?

Implementieren Sie eine systematische Analyse der Wartungsanforderungen und konfigurieren Sie digitale Ressourcenprofile. Durch automatisierte Wartungsauslöser können Sie die Ausfallzeiten um bis zu 50 Prozent reduzieren und die Gesamteffizienz verbessern, indem Sie jeden Schritt optimieren.